低氮燃燒技術原理介紹

全球燃燒機廠家控制NOx排放采用的主流技術是煙氣再循環技術和表面燃燒技術。

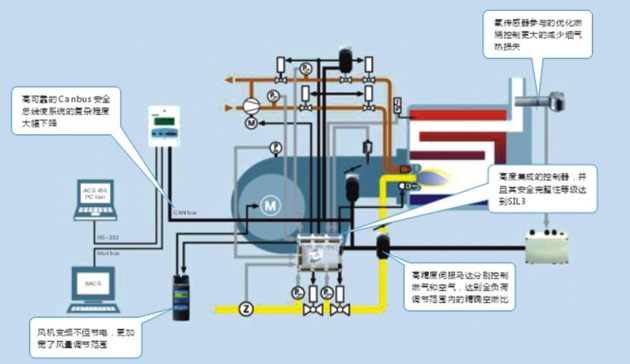

1)煙氣再循環技術

把燃燒產生的尾部煙氣與助燃空氣混合,通過燃燒器送入鍋爐內,從而降低燃燒溫度和氧氣的濃度,并通過對燃燒器頭部結構的重新設計,減少NOx生成的一種低氮燃燒技術。

煙氣再循環技術成熟,產品適應性強,對燃氣壓力要求低,改造過程簡單易行,日常維護方便。

2)表面燃燒技術

全預混表面燃燒技術屬于預混燃燒技術的一種,先將燃料氣和助燃空氣完全混合,然后在金屬纖維網表面進行燃燒。

該技術通過燃料氣和助燃空氣的預先混合,使燃燒過程更加穩定、快速、燃燒區域內不存在局部高溫區,降低NOx排放量。

全預混表面燃燒技術成熟,產品性能穩定,對爐膛尺寸要求低、可適用于大部分爐膛尺寸的低氮改造,節能減排效果顯著。

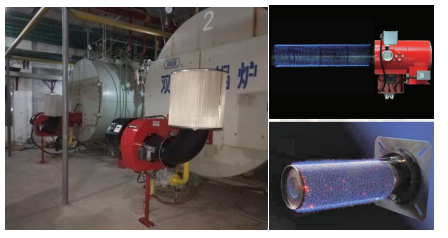

低氮燃燒器

低氮燃燒器利雅路針對國內各地區燃氣鍋爐低氮改造項目專業推出的燃燒器產品。其中,閥組、控制系統等核心部件純進口,在國內組裝裝配,并在生產車間的測試鍋爐上經過嚴格測試后提供給用戶。全系列低氮燃燒器在鍋爐全負荷范圍內均能保證NOx排放低于30mg/Nm3。

低氮燃燒器技術特點如下:

1)符合國家標準的燃氣燃燒器;

2)通過安裝在控制盤上的自動調節器,實現比例調節運行;

3)采用煙氣再循環(FGR)技術,獲得NOx的低排放;

FGR型低氮燃燒器

4)采用電子伺服電機控制空氣流量,對應一級和二級燃燒,暫停時空氣擋板自動關閉以減少爐內熱量損失;

5)所有核心部件進口,在國內組裝。

6)噪音低

依據國家標準對燃燒器噪音的檢測方式對燃燒器分貝值進行檢測,檢測結果滿足國家標準。

地 址:河北省唐山市路北區體育管道17號

張經理:15832508469

王經理:15232669991

郵 箱: 1666957565@qq.com

張經理:15832508469

王經理:15232669991

郵 箱: 1666957565@qq.com

河北錦泓環境工程設備有限公司是一家集項目研發、設計、制造、銷售、安裝、服務于一體的高新技術環保企業,專業從事除塵設備、廢氣凈化設備、污水治理設施和一體化工程系統的研發和制造。技術力量雄厚,生產工藝先進,檢測設備完善,產質量穩定、服務體系完善。

關于我們

? ?版權信息:河北錦泓環境工程設備有限公司 ? ? ? ? 冀ICP備18008424號-1? ? ? ? ? ? 冀公網安備 13020302001023號 ? ? ?網站建設:唐山阿優科技有限公司